A palavra

nylon para uma pessoa que não está acostumada com o mundo dos plásticos lembra, instantaneamente, as meias, o velcro, as palhetas para violão, a linha de pesca e diferentes tipos de vestimenta. Mas nem só de fios texteis e peças simples vivem as poliamidas, muito pelo contrário, são os principais plásticos de engenharia existentes no mercado. Para se ter uma idéia, só no Brasil são consumidas 24000 toneladas/ano para produção de peças, não sendo contabilizadas nesta estimativa os consumos destinados à produção de fios têxteis e de carpetes, que elevariam essas cifras enormemente.

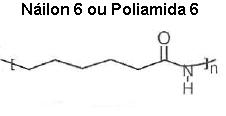

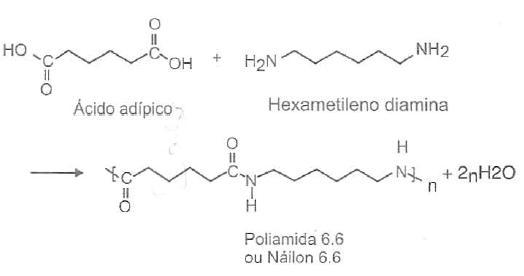

As poliamidas não são polimerizadas a partir das mesmas substâncias, porém todas elas possuem o grupo funcional amida (CONH). Alguns desses polímeros são obtidos a partir de dois materiais base, cada um com o número de átomos de carbono correspondente ao número da poliamida. A PA 6.6 por exemplo, é chamada assim pelo fato do hexametilenodiamina e do ácido adípico, suas matérias-primas, terem 6 átomos de carbono cada uma. Já a PA 6 é polimerizada a partir da caprolactama que possui 6 átomos de carbono.

Estrutura química da Poliamida 6

Estrutura química da Poliamida 6

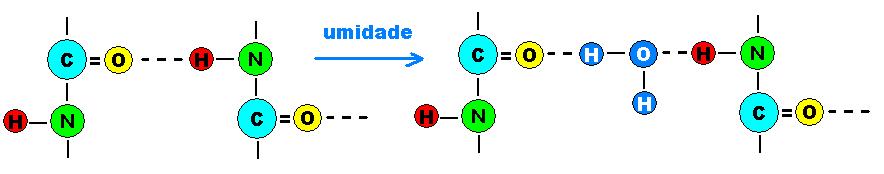

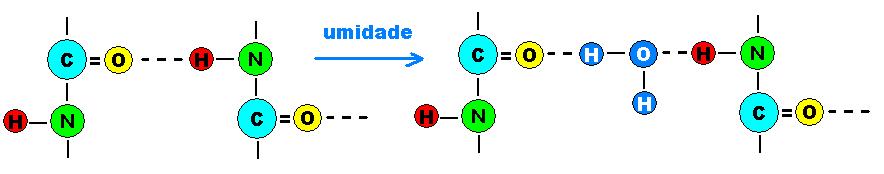

Os grupos amida polares (CONH) influenciam diretamente nas propriedades das poliamidas, quanto mais curta a distância entre esses grupos, melhores são suas propriedades mecânicas e térmicas. Porém, a resistência a absorção de água diminui devido ao maior número de pontes de hidrogênio. Os melhores exemplos disso são a PA 6 e PA 6.6 que são mais utilizadas na injeção de peças de engenharia e possuem altos valores de absorção de água quando comparadas às PA 6.10, 11 e 12.

Estrutura química da Poliamida 6.6

Estrutura química da Poliamida 6.6

Em alguns casos, é necessário a

secagem da PA antes da injeção para evitar o aparecimento de manchas nas peças, diferenças na viscosidade do polímero fundido e outros problemas típicos apresentados por materiais úmidos, principalmente no casos de materiais industriais (reciclados). A secagem poderá ser realizada através de estufas de bandeja, secadores de ar circulante, funis secadores ou desumidificadores pelo período de 4 horas a 80° (para PA 6 e 6.6), deixar muito tempo além do recomendado pode causar amarelamento em polímeros de cor natural. O pré-aquecimento também facilita o processamento já que é feita uma parte do trabalho do canhão que é a de aquecer o material, ajudando a evitar o aparecimento de pontos de queima. A secagem pode ser eliminada do processo dependendo de fatores como: geometria e aplicação da peça; tipo e capacidade da máquina; custo devido ao gasto de energia elétrica, tempo e capacidade de secagem. Convém fazer testes de

injeção e cálculo de custos para verificar se a remoção dessa etapa do processo realmente compensa.

Formação de pontes de hidrogênio nas poliamidas

Formação de pontes de hidrogênio nas poliamidas

Na maioria dos casos, após a injeção é feito o caminho inverso, pois é necessária a imersão das peças em um recipiente com água para que esta atue como plastificante no polímero, separando as cadeias moleculares e diminuindo a cristalinidade e a temperatura de transição vítrea (Tg) de um valor da ordem de 50°C para 0°C, ou seja, a peça que precisaria superar a temperatura de 50°C para não ficar tão dura e frágil quanto o vidro passar a precisar apenas de 0°C. Isso faz com que uma peça rígida e frágil se torne tenaz e resistente ao impacto após a hidratação. O tempo demandado por essa etapa processo, ou sua eliminação, varia confome os seguintes fatores: propriedades mecânicas requeridas pela aplicação da peça, presença de

insertos metálicos que podem se soltar após a hidratação e tempo disponível entre a produção do produto até sua embalagem. Recomenda-se que o teor de umidade em peças produzidas em poliamida esteja entre 1 e 2%.

As poliamidas têm uma aceitação muito boa a incorporação de

fibra de vidro,

cargas minerais,

pigmentos,

estabilizantes,

lubrificantes e

modificadores de impacto.

Características:

- Alta resistência à fadiga

- Boa resistência ao impacto

- Alta temperatura de fusão

- Baixo coeficiente de atrito

- Resistência às intempéries

- Ótimas propriedades mecânicas

- Alta fluídez

- Impermeáveis aos gases

- Baixa resistência a ácidos inorgânicos (nítrico, clorídrico, sulfúrico, etc.)

- Baixa resistência a álcoois aromáticos (álcool benzílico, fenóis, cresóis, etc.)

- Higroscópicas

Aplicações:

Engrenagens, peças automotivas, buchas, lacres e roupas.

Poliamida 6

Ponto de fusão: 220°C

Transição vítrea: 45°C

Poliamida 6.6

Ponto de fusão: 250°C

Transição vítrea: 50°C

Bibliografia:

HARPER, Charles A.; PETRIE, Edward M. Plastics Materials and Process: A Concise Encyclopedia. Hoboken: John Wiley & Sons, Inc., 2003.

CANEVAROLO JR., Sebastião V. Ciência dos Polímeros: Um texto básico para tecnólogos e engenheiros. 2.ed. São Paulo: Artliber Editora, 2002.

WIEBECK, Hélio; HARADA, Júlio. Plásticos de Engenharia: Tecnologia e Aplicações. São Paulo: Artliber Editora, 2005.

© 2010-2025 - Tudo sobre Plásticos.

Todos os direitos reservados.

Página inicial

-

Política de privacidade

-

Contato