Canhões e roscas para injetoras

O Canhão

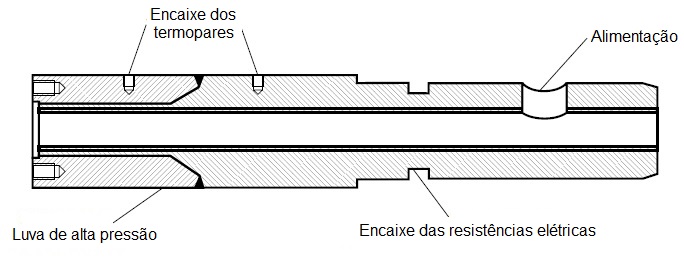

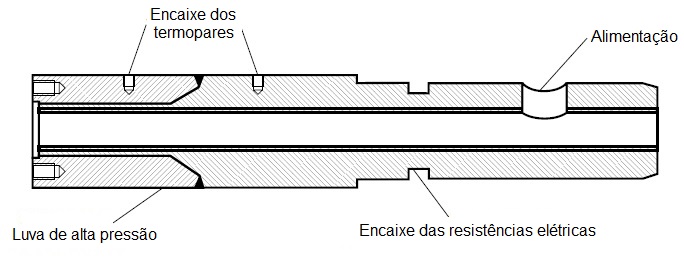

O canhão (cilindro que envolve a rosca) de uma

injetora é mais curto que o de uma

extrusora. A relação L/D (comprimento por diâmetro) típica é de 18:1 a 24:1 para máquinas convencionais, 22:1 a 26:1 para “máquinas de ciclo rápido” e 28:1 para canhões com degasagem. A entrada de alimentação geralmente é refrigerada a água tendo em vista que o material passa mais tempo parado naquela região do que numa extrusora. A outra extremidade do canhão possui um diâmetro menor onde é rosqueado o

bico.

Esquema de um canhão de injetora

Esquema de um canhão de injetora

Como a pressão no canhão pode chegar em torno de 138 e 207 Mpa na região frontal, uma luva feita de uma liga de aço com tratamento especial pode envolver essa parte da peça.

A Rosca

Para informações sobre roscas para extrusoras clique aqui

A rosca é rotacionada diretamente através de um motor elétrico com um redutor ou através de um atuador hidráulico (mas que também precisa de um motor elétrico para bombear o óleo). As máquinas 100% elétricas geralmente são grandes, com força de fechamento superior a 1700 toneladas (15.000 kN), isso permite que a rosca tenha mais torque, além de eliminar problemas como vazamento de óleo, necessidade de troca de vedações de pistões etc. Vários atuadores hidráulicos estão disponíveis no mercado, mas os de palheta, os de pistões radiais e os de pistões axiais são os mais utilizados. Motores de pistões radiais são usados por roscas com diâmetro entre 50 e 200 mm por causa de sua operação suave.

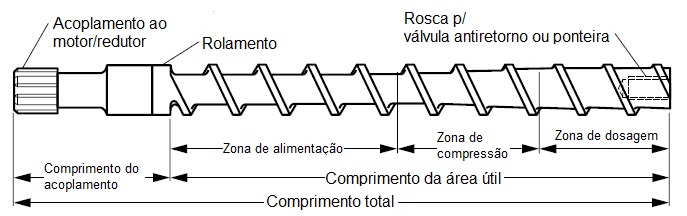

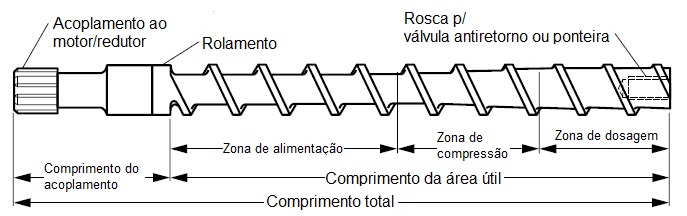

Esquema de uma rosca de injetora

Esquema de uma rosca de injetora

A rosca de uma injetora é dividida em três seções:

alimentação,

compressão e

dosagem (ou plastificação), as quais possuem diferentes funções:

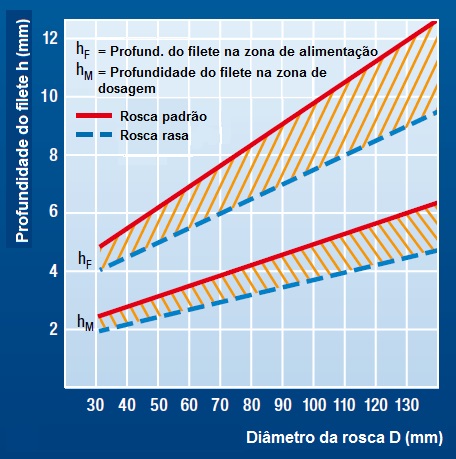

Zona de alimentação – o comprimento da zona de alimentação corresponde, aproximadamente, a metade do comprimento da rosca; enquanto a profundidade dos filetes fica entre 1/6 e 1/11 do diâmetro da rosca e é uniforme. O objetivo dessa seção é receber o plástico granulado, transportá-lo e entregar à zona de compressão o plástico fundido ou, pelo menos, amolecido.

Zona de compressão – corresponde em média a 25% do tamanho total da rosca e possui uma gradativa diminuição da profundidade dos filetes, com o objetivo de intensificar a fusão do plástico, comprimi-lo e homogenizá-lo.

Zona de dosagem – nessa zona a profundidade dos filetes fica em torno de 1/12 e 1/22 do diâmetro da rosca, raso o suficiente para causar um alto grau de cisalhamento no material e garantir a plastificação.

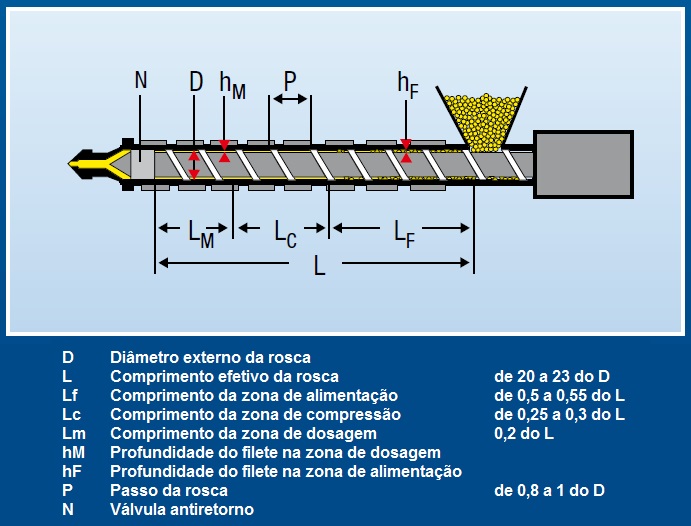

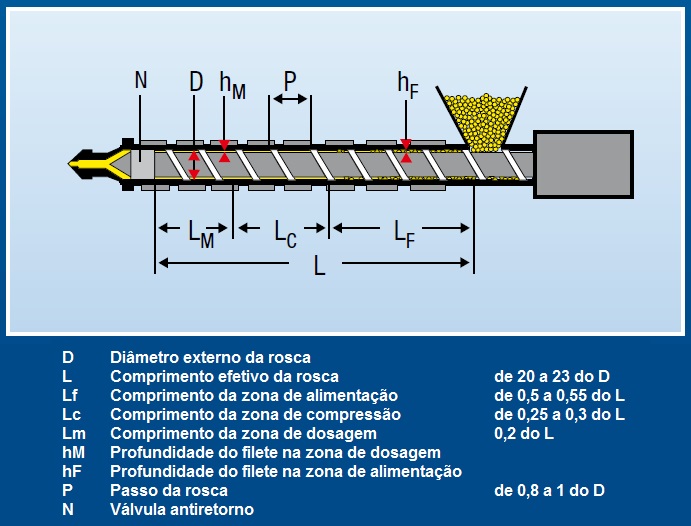

Relacionamento entre as dimensões da rosca

Relacionamento entre as dimensões da rosca

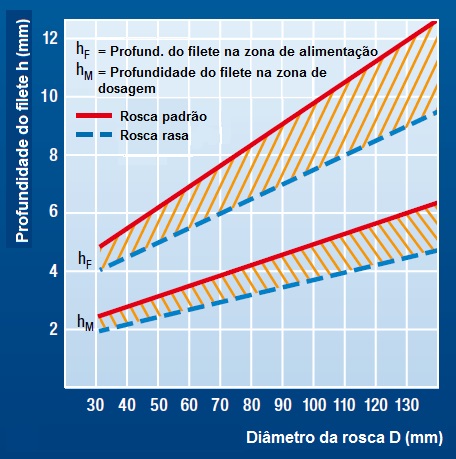

Profundidades de filete em roscas de três zonas

Profundidades de filete em roscas de três zonas

Roscas para materiais mais sensíveis, como o PVC, têm filetes mais rasos para reduzir o tempo de residência na plastificação e evitar assim sua degradação.

Nem sempre uma rosca comum de três seções é suficiente para satisfazer as exigências de homogeneidade e vazão requeridas. Sendo assim, uma série de roscas com filetes duplos ou multifiletadas, com barreira e combinadas com seções cisalhadoras e misturadoras têm sido desenvolvidas.

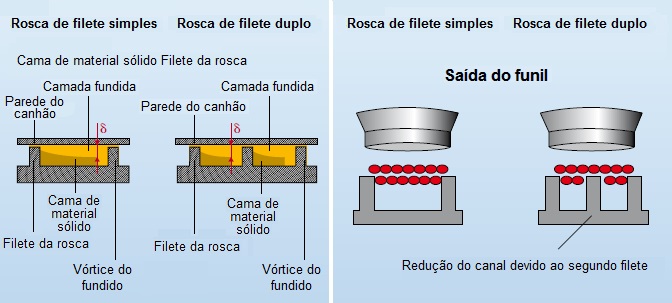

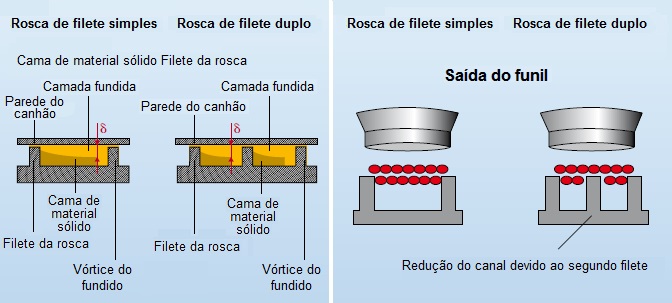

Roscas com filete duplo e multifiletadas

Basicamente, roscas multifiletadas conseguem reduzir a quantidade de material fundido nas paredes do canhão, o que melhora a transferência de calor do cilindro para o plástico e aumenta a velocidade de cisalhamento, melhorando também a fundição do material. Entretanto deve-se ter em mente que a adição de filetes na zona de alimentação reduz o espaço para o material que cai do funil, o que pode causar a flutuação de material naquela região, sobretudo em roscas com menos de 80 mm de diâmetro.

Comportamento do fundido em rosca multifiletada (esquerda) e redução dos canais de alimentação (direita)

Comportamento do fundido em rosca multifiletada (esquerda) e redução dos canais de alimentação (direita)

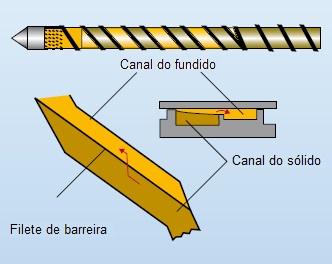

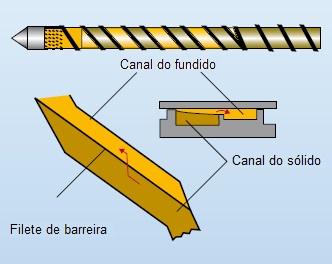

Roscas com barreira

A princípio todas as roscas de barreira operam da mesma forma: um filete de barreira em determinado canal da rosca forma um canal para o plástico sólido e outro para o fundido. O canal para sólidos é mais profundo, então as partículas menores que a passagem entre o filete de barreira, e a parede do canhão, passam para o lado do canal dedicado ao fundido. Durante essa passagem as partículas são expostas a um cisalhamento adicional, o qual resulta numa fundição e homogeneização melhor.

Ação da barreira na rosca

Ação da barreira na rosca

Se as barreiras existirem ao longo de toda a rosca, indo em direção a parte da frente teremos canais de sólido cada vez menores enquanto os de fundido serão cada vez maiores.

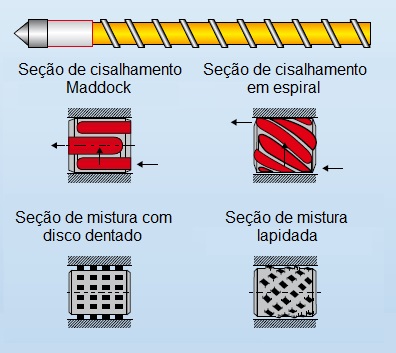

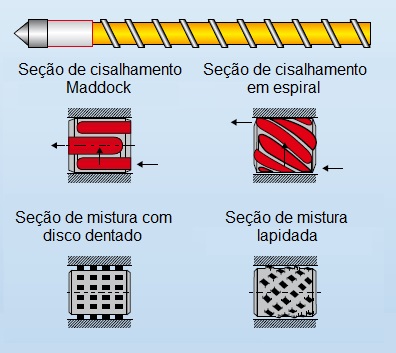

Seções de mistura e cisalhamento

As seções de mistura e cisalhamento são peças removíveis da rosca que permitem quebrar e modificar o fluxo do fundido. As seções mais comuns para cisalhamento são a Maddock e a espiral, enquanto que para mistura predominam as seções de disco dentado ou lapidado.

Esquemas de seções de mistura e cisalhamento

Esquemas de seções de mistura e cisalhamento

Alguns desenhos de roscas comercializadas pela Invotec Solutions

Alguns desenhos de roscas comercializadas pela Invotec Solutions

Bibliografia:

BASF. Screw designs in injection molding. Cidade: desconhecida, 2007.

HARADA, Júlio. Moldes para Injeção de Termoplásticos: projetos e princípios básicos. São Paulo: Artliber Editora, 2004.

HARPER, Charles A. Modern Plastics Handbook. New York: McGraw-Hill, 2000.

HARPER, Charles A.; PETRIE, Edward M. Plastics Materials and Processes: A Concise Encyclopedia. Hoboken: John Wiley & Sons, Inc., 2003.

INOVOTEC SOLUTIONS, Injection & Extrusion Screw Designs. Disponível em: https://www.screwsandbarrels.co.uk/injection-and-extrusion-screw-designs.html. Acesso em 18/04/2018.

MANRICH, Silvio. Processamento de Termoplásticos: rosca única, extrusão e matrizes, injeção e moldes. São Paulo: Artliber Editora, 2005.

© 2010-2025 - Tudo sobre Plásticos.

Todos os direitos reservados.

Página inicial

-

Política de privacidade

-

Contato